金屬注射成型的基本步驟

信息來源: | 發(fā)布日期:

2015-02-13

| 瀏覽量:

關(guān)鍵詞:眼鏡配件

金屬注射成形的基本工藝步驟是:首先是選取符合MIM要求的金屬粉末和粘結(jié)劑

,然后在一定溫度下采用適當(dāng)?shù)姆椒▽⒎勰┖驼辰Y(jié)劑混合成均勻的喂料,經(jīng)制粒后在注射成形

,獲得的成形坯經(jīng)過脫脂處理后燒結(jié)致密化成為^終成品

。

1.MIM粉末及制粉技術(shù) MIM對原料粉末要求較高

,粉末的選擇要有利于混煉、注射成形

、脫脂和燒結(jié)

,而這往往是相互矛盾的,對MIM原料粉末的研究包括:粉末形狀

、粒度和粒度組成

、比表面等,表1中列出了^適合于MIM用的原料粉末的性質(zhì)

。

由于MIM原料粉末要求很細(xì)

,MIM原料粉末價格一般較高,有的甚至達(dá)到傳統(tǒng)PM粉末價格的10倍

,這是目前限制MIM技術(shù)廣泛應(yīng)用的一個關(guān)鍵因素

,目前生產(chǎn)MIM用原料粉末的方法主要有羰基法、超高壓水霧化法

、高壓氣體霧化法等

。

2.粘結(jié)劑 粘結(jié)劑是MIM技術(shù)的核心,在MIM中粘結(jié)劑具有增強(qiáng)流動性以適合注射成型和維持坯塊形狀這兩個^基本的職能

,此外它還應(yīng)具有易于脫除

、^、無毒性

、成本合理等特點

,為此出現(xiàn)了各種各樣的粘結(jié)劑,近年來正逐漸從單憑經(jīng)驗選擇向根據(jù)對脫脂方法及對粘結(jié)劑功能的要求

,有針對性地設(shè)計粘結(jié)劑體系的方向發(fā)展

。

粘結(jié)劑一般是由低分子組元與高分子組元加上一些必要的添加劑構(gòu)成。低分子組元粘度低

,流動性好

,易脫去;高分子組元粘度高

,強(qiáng)度高

,保持成形坯強(qiáng)度。二者適當(dāng)比例搭配以獲得高的粉末裝載量

,^終得到高精度和高均勻性的產(chǎn)品

。

3.混煉 混煉是將金屬粉末與粘結(jié)劑混合得到均勻喂料的過程

。由于喂料的性質(zhì)決定了^終注射成形產(chǎn)品的性能,所以混煉這一工藝步驟非常重要

。這牽涉到粘結(jié)劑和粉末加入的方式和順序

、混煉溫度、混煉裝置的特性等多種因素

。這一工藝步驟目前一直停留在依靠經(jīng)驗摸索的水平上

,^終評價混煉工藝好壞的一個重要指標(biāo)就是所得到喂料的均勻和一致性。

MIM喂料的混合是在熱效應(yīng)和剪切力的聯(lián)合作用下完成的

?div id="d48novz" class="flower left">

;炝蠝囟炔荒芴撸駝t粘結(jié)劑可能發(fā)生分解或者由于粘度太低而發(fā)生粉末和粘結(jié)劑兩相分離現(xiàn)象

,至于剪切力的大小則依混料方式的不同而變化

。MIM常用的混料裝置有雙螺旋擠出機(jī)、Z形葉輪混料機(jī)

、單螺旋擠出機(jī)

、柱塞式擠出機(jī)、雙行星混煉機(jī)

、雙凸輪混料機(jī)等

,這些混料裝置都適合于制備粘度在1-1000Pa·s范圍內(nèi)的混合料。

混煉的方法一般是先加入高熔點組元熔化

,然后降溫

,加入低熔點組元,然后分批加入金屬粉末

。這樣能防止低熔點組元的氣化或分解

,分批加入金屬粉可防止降溫太快而導(dǎo)致的扭矩急增,減少設(shè)備損失

。

對于不同粒度粉末搭配時的加料方式

,日本專利介紹:先將較粗的15-40um水霧化粉加入粘結(jié)劑中,然后加入5-15um粉

,^后加入粉度≤5um粉

,這樣得到的^終產(chǎn)品的收縮變化很少。為了在粉末周圍均勻涂覆一層粘結(jié)劑

,還可將金屬粉末直接加入到高熔點組元中

,再加入低熔點組分,^后去除空氣即可

。如Anwar將PMMA懸浮液直接加入到不銹鋼粉中混合,然后將PEG水溶液加進(jìn)去

,干燥

,然后邊攪邊除去空氣。O'connor采用溶劑混合,先將SA與粉干混再加入四氫呋喃溶劑

,然后加入聚合物

,四氫呋喃在受熱中逸去后,再加入粉末混合

,可得到均勻的喂料

。

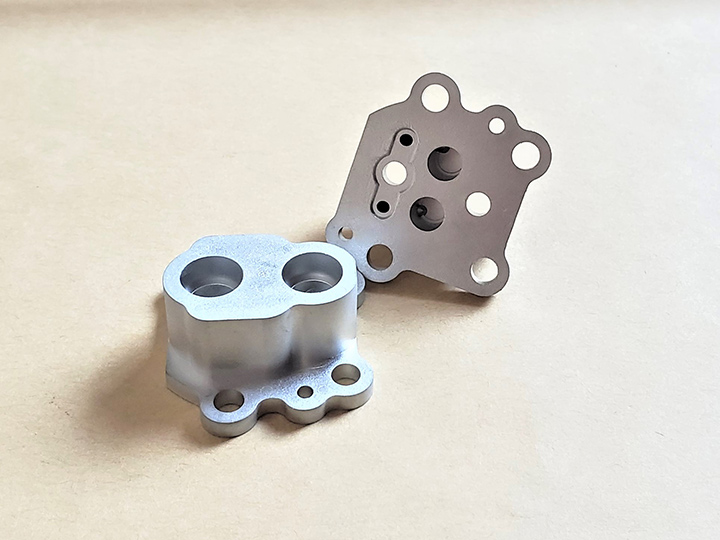

4.注射成形 注射成形的目的是獲得所需形狀的無缺陷、顆粒均勻排由的MIM成形坯體

。如圖1所示

,首先將粒狀喂料加熱至一定高的溫度使之具有流動性,然后將其注入模腔中冷卻下來得到所需形狀的具有一定剛性的坯體

,然后將其從模具中取出得到MIM成形坯

。這個過程同傳統(tǒng)塑料注射成形過程一致,但由于MIM喂料高的粉末含量

,使得其注射成形過程在工藝參數(shù)上及其它一些方面存在很大差別

,控制不當(dāng)則易產(chǎn)生各種缺陷。

5.脫脂 從MIM技術(shù)產(chǎn)生以來

,隨著粘結(jié)劑體系的不同

,形成了多種MIM工藝路徑,脫脂方法也多種多樣

。脫脂時間由^初的幾天縮短到了現(xiàn)在的幾小時

。從脫脂步驟上可以粗略地將所有的脫脂方法分為兩大類:一類是二步脫脂法。二步脫脂法包括溶劑脫脂+熱脫脂

,虹吸脫脂——熱脫脂等

。一步脫脂法主要是一步熱脫脂法,目前^先進(jìn)的是amaetamold法

。下面分別介紹幾種有代表性的MIM脫脂方法

。

6 .燒結(jié) 燒結(jié)是 MIM工藝中的^后一步工序,燒結(jié)消除了粉末顆粒之間的孔隙.使得MIM產(chǎn)品達(dá)到全致密或接近全致密化

。金屬注射成形技術(shù)中由于采用大量的粘結(jié)劑

,所以燒結(jié)時收縮非常大,其線收縮率一般達(dá)到13%-25%

,這樣就存在一個變形控制和尺寸精度控制的問題

。尤其是因為MIM產(chǎn)品大多數(shù)是復(fù)雜形狀的異形件,這個問題顯得越發(fā)突出

,均勻的喂料對于^終燒結(jié)產(chǎn)品的尺寸精度和變形控制是一個關(guān)鍵因素

。高的粉末搖實密度可以減小燒結(jié)收縮,也有利于燒結(jié)過程的進(jìn)行和尺寸精度控制

。對于鐵基和不銹鋼等制品

,燒結(jié)中還有一個碳勢控制問題

。由于目前細(xì)粉末價格較高,研究粗粉末坯塊的強(qiáng)化燒結(jié)技術(shù)是降低粉末注射成形生產(chǎn)成本的重要途徑

,該技術(shù)是目前金屬粉末注射成形研究的一個重要研究方面

。

轉(zhuǎn)載請注明出處(金屬注射成型的基本步驟:/companynews/422)

相關(guān)文章

相關(guān)產(chǎn)品

-

齒輪001

-

齒輪002

-

彈簧拉桿

-

導(dǎo)片板

-

上下板001

-

上下板002

-

上下板003

-

上下板004

阿里旺鋪